Москва

ул. Нагатинская, 27, корпус 4

Завод «Капри»: вместе с заказчиками

18 сентября 2023 г. новый завод по производству полуприцепов для перевозки нефтепродуктов, метанола и нефтепромысловой спецтехники в г. Никольское Ленинградской области был представлен партнерам и руководителям компаний, которые эксплуатируют и реализуют технику АО «Капри».

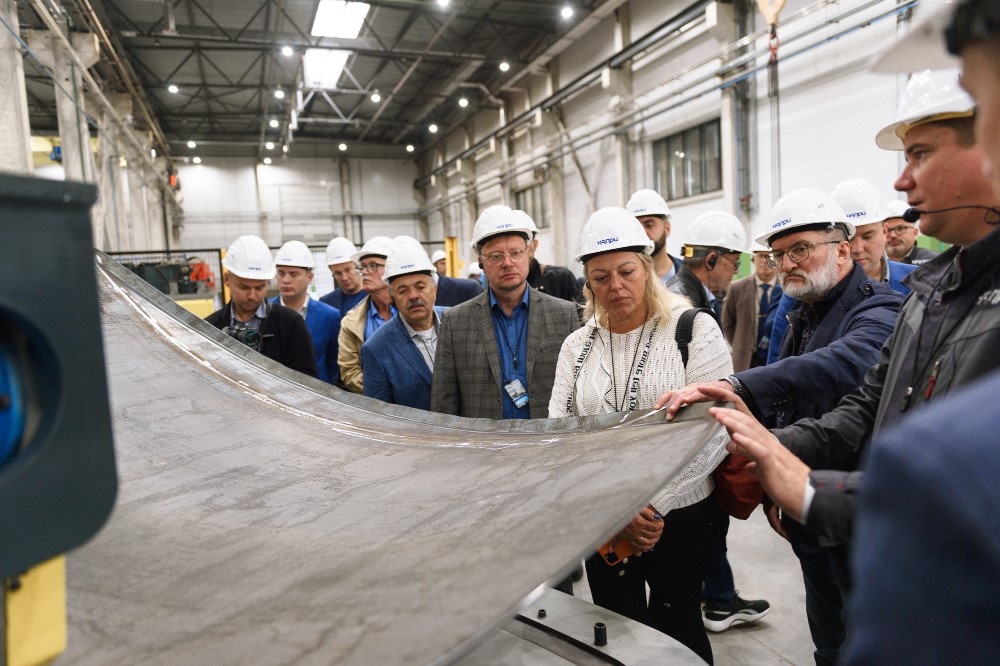

Участники презентации новой производственной площадки АО «Капри».

Среди крупнейших заказчиков - автотранспортные компании, осуществляющие доставку топлива на сети АЗС «ЛУКОЙЛ», «Газпром нефть», «Сургутнефтегаз», «Татнефть», «Нефтьмагистраль». Качество, вес, высокая технологическая оснащенность, современный дизайн и, конечно же, цена, – важнейшие требования, предъявляемые ими к продукции.

Сегодня бочки из стали и алюминия делят портфель заказов завода примерно пополам, но будущее, уверены на «Капри», за последним. Емкость из алюминия дороже, но легче, и при равных объемах со стальной, позволяет брать на борт топлива на куб-полтора больше. При жестких ограничениях нагрузки на дорожное покрытие – это важно. И срок службы у нее дольше, – до двадцати лет. Обычно такая бочка выхаживает под собой два-три шасси.

Заместитель генерального директора АО «Спецнефтетранс» по производству А.А. Самсонов (слева) представляет новый завод «Капри» генеральному директору ООО «ЭКТО» К.С. Санину и генеральному директору ООО «ВПТ» А.Л. Мартиновичу.

Кроме этого, часть продукции поставляется в дочерние общества группы «Спецнефтетранс». Это не только полуприцепы-цистерны, но и нефтепромысловая спецтехника. В данный момент завод «Капри» завершает изготовление крупной партии «АКН-10» для ООО «Чернушинское УТТ» и ООО «Усинское ТТУ».

Заместитель директора ООО «Чернушинское УТТ» по эксплуатации А.В. Мелех 15 лет назад начинал свою деятельность в компании, как раз, с автоцистерн и полуприцепов, - он не понаслышке знает об их устройстве.

Участникам презентации был представлен весь производственный цикл нового комплекса по производству полуприцепов-цистерн.

В отличие от прежнего завода, располагавшегося в Павлово на бывшей лесопилке, на площадке в г. Никольское все производство собрано под одной крышей и размещается в светлом, просторном помещении размером с доброе футбольное поле, только залитое бетоном и разбитое на пролеты опорами. Через зенитные фонари на крыше мягко струятся потоки дневного света. Вдоль стен протянулись шинопроводы с силовыми кабелями, под крышей лабиринты оцинкованных коробов воздуховодов, труб. Компанию им там, на высоте, составляют мостовые краны, задача которых, перемещать по цеху материалы, заготовки, детали.

Главный технолог АО «Капри» А.В. Капри (справа) демонстрирует начальнику управления механизации строительства ООО «ДТК Ямал» Р.С. Сулейманову качество и точность раскроя деталей оптоволоконного лазерного станка на подготовительном участке, занимающего первый пролет цеха.

По сути, новый завод – это конвейерная сборка с высокой степенью автоматизации и роботизации на всех этапах производства – от заготовительного участка до тарировки емкостей и выхода готовой продукции.

После лазера заготовка обечайки одним листом поступают на четырехвалковый листогиб, который гнет их под нужным радиусом с высокой точностью.

Технология нового завода выстроена по пролетам шириной 18 метров каждый. Первый из них – подготовительный участок. Со склада металл поступает в первый пролет – место рождения будущей цистерны.

Оператор станка лазерной резки выставляет задачу на мониторе, каретка с соплом обойдя лист по периметру, задает необходимые координаты. После этого на глазах гостей алюминиевый лист в течение нескольких минут превращается в заготовки двух обечаек.

Станок кроит лист с ювелирной точностью, как угодно оператору, – фигурно, прямо- или криволинейно. Достаточно задать необходимую программу. Лазеру по зубам обычная сталь, нержавейка, оцинковка, алюминиевые и титановые сплавы.

Роликовый фланжировочный станок «Lucas» гнет многоцентровые и круглые днища точно по лекалу.

На участке сборки во втором пролете готовые обечайки встречает специальный сборочный стенд. Высокоточная оснастка с бандажными кольцами желтого и красного цвета собирает несколько обечаек в единое целое. Благодаря ей корпус будущей цистерны может быть от шести до четырнадцати метров.

Во втором пролете производится сборка обечаек цистерны и их сварка роботом. Длина цистерны может достигать 14 м.

После сборки в дело вступает еще один сварочный комплекс. Обученный человеком робот обеспечит идеальную сварку всей емкости всего за восемь часов.

После сварочного, будущая цистерна поступает в третий пролет, где расположены участки мойки и покраски.

После дробеструйной подготовки или мойки (в зависимости от материала – сталь или алюминий – ред.) детали будущего полуприцепа на подкатной тележке на рельсовом ходу перемещаются в покрасочную камеру. Рама и бочка на новом производстве красятся по отдельности, что обеспечивает более высокое качество и долговечность покрытия. Сам процесс подготовки, окраски и сушки, благодаря новым технологиям и материалам, по времени сократится вчетверо. Раньше эта процедура занимала 4-5 дней.

На участке финальной сборки производится установка емкости на шасси и насыщение оборудованием.

В рамках презентации было подписано генеральное соглашение о сотрудничестве «Капри» с компанией «Топливно-заправочный комплекс Туполев Сервис», для которой завод изготавливает партию аэродромных топливозаправщиков, которые по праву можно назвать детищем производственной межрегиональной кооперации. Емкость с интегрированным отсеком под оборудование и шасси изготавливают на «Капри», начинка – электронные мозги, насосное, учетное и иное оборудование – зона ответственности коллег из Подмосковья.

Заместитель директора АО «Капри» по маркетингу Ю.Н. Гаврилов и коммерческий директор ООО «ТЗК Туполев Сервис» О.Г. Литинская подписывают генеральное соглашение о сотрудничестве.

Каждый полет начинается на земле. И сегодня новый завод «Капри» расправляет крылья. «Компания автоприцепов», готова к выполнению возрастающих требований заказчиков, развивать дилерскую сеть, осваивать новые сегменты, конструировать и выпускать новые образцы техники.

По сравнению со старым заводом, мощности нового «Капри» выросли втрое, – до 500 единиц АТС в год. Для понимания: емкость отечественного рынка новых полуприцепов для перевозки нефтепродуктов – 3 тыс. в год.

– На новой площадке «Капри» мы из одного поколения перешли в другое, – рассказал председатель Совета директоров АО «Спецнефтетранс» А.А. Барков. – Сварка производится в автоматическом режиме, что исключает человеческий фактор, делает стабильными шов и качество продукции. Здесь мы собрали самые современные и передовые технологии, что ставит серьезные задачи по подготовке кадров.

Я с большим удовлетворением оцениваю процессы, происходящие сегодня на «Капри». Завод нелегко и, может, не так быстро, как бы нам всем хотелось, преодолевает проблемы, связанные с поставщиками, дефицитом персонала, выходит на заданную траекторию развития. Это уменьшенная копия тех процессов, которые сегодня происходят в России. Завод нужен не только нашей компании, он нужен для всей страны.